چسبهای مقاوم به حرارت بالا به عنوان یکی از مواد پیشرفته در صنایع مدرن، نقش حیاتی در اتصال و محافظت از قطعات در شرایط حرارتی سخت ایفا میکنند. این چسبها به دلیل توانایی تحمل دماهای بسیار بالا (معمولاً بالاتر از ۲۰۰ درجه سانتیگراد و حتی تا ۱۰۰۰ درجه سانتیگراد در برخی موارد)، در صنایعی که تجهیزات تحت تنشهای حرارتی و مکانیکی شدید قرار دارند، کاربرد گستردهای پیدا کردهاند. از صنایع هوافضا و خودروسازی گرفته تا صنایع نفت، گاز و انرژی، چسبهای مقاوم به حرارت به عنوان راهحلی مؤثر برای اتصال قطعات، کاهش وزن و افزایش عمر مفید تجهیزات مورد استفاده قرار میگیرند.

پیشنهاد مطالعه:

- چسب ترمیم خوردگی

- چسب کلورز 101

- چسب رزیمک: راهکار سریع محافظت و تعمیر تجهیزات صنعتی

- چسب بلزونا: معرفی انواع و کدها + مقایسه و راهنمای انتخاب و خرید

اهمیت چسبهای مقاوم به حرارت در صنایع پیشرفته

در صنایع پیشرفته، مواجهه با دماهای بالا امری اجتنابناپذیر است. برای مثال، در موتورهای جت، دمای برخی قطعات به بیش از ۶۰۰ درجه سانتیگراد میرسد، یا در سیستمهای اگزوز خودروها، دما میتواند به ۳۰۰ تا ۵۰۰ درجه سانتیگراد برسد. در چنین شرایطی، استفاده از چسبهای معمولی غیرممکن است، زیرا این چسبها در دماهای بالا تجزیه شده یا خواص مکانیکی خود را از دست میدهند. چسبهای مقاوم به حرارت با حفظ چسبندگی و استحکام در دماهای بالا، امکان اتصال مطمئن و پایدار قطعات را فراهم میکنند.

تعریف چسبهای مقاوم به حرارت و محدوده دمایی عملکرد آنها

چسبهای مقاوم به حرارت به موادی اطلاق میشوند که میتوانند در دماهای بالا (معمولاً بالاتر از ۲۰۰ درجه سانتیگراد) بدون از دست دادن خواص مکانیکی و چسبندگی خود، عملکرد مناسبی داشته باشند. این چسبها بر اساس نوع پایه پلیمری و افزودنیهای مورد استفاده، میتوانند در محدودههای دمایی مختلفی عمل کنند. به عنوان مثال:

- چسبهای اپوکسی مقاوم به حرارت: معمولاً تا ۲۰۰-۲۵۰ درجه سانتیگراد

- چسبهای سیلیکونی: تا ۳۰۰-۴۰۰ درجه سانتیگراد

- چسبهای پلیایماید و سرامیکی: تا ۵۰۰-۱۰۰۰ درجه سانتیگراد

این چسبها نه تنها باید در دماهای بالا مقاومت کنند، بلکه باید در برابر تنشهای مکانیکی، ارتعاشات و خوردگی نیز مقاوم باشند. به همین دلیل، انتخاب و طراحی چسبهای مقاوم به حرارت نیازمند دانش عمیق در زمینه شیمی پلیمرها، مهندسی مواد و ترمودینامیک است.

در ادامه این مقاله، به بررسی دقیقتر انواع چسبهای مقاوم به حرارت، تحلیل عملکرد ترمومکانیکی آنها و کاربردهای صنعتی این مواد پیشرفته خواهیم پرداخت.

انواع چسبهای مقاوم به حرارت

چسبهای مقاوم به حرارت بر اساس نوع مواد پایه و فرمولاسیون آنها به دستههای مختلفی تقسیم میشوند. هر یک از این چسبها دارای ویژگیهای منحصر به فردی هستند که آنها را برای کاربردهای خاص در صنایع پیشرفته مناسب میسازد. در این بخش، به بررسی مهمترین انواع چسبهای مقاوم به حرارت میپردازیم:

جدول مقایسه انواع چسب های مقاوم به حرارت

انواع چسب های مقاوم به حرارت به طور خلاصه در این جدول با یکدیگر مقایسه می شوند:

| نوع چسب | محدوده دمایی | مزایا | چالشها | کاربردهای اصلی |

|---|---|---|---|---|

| چسبهای اپوکسی | تا ۲۰۰ الی ۲۵۰ درجه سانتیگراد | چسبندگی عالی، مقاومت شیمیایی و مکانیکی بالا، قابلیت فرمولاسیون متنوع | محدودیت در تحمل دماهای بسیار بالا (بالاتر از ۳۰۰ درجه) | اتصال قطعات الکترونیکی، صنایع هوافضا، تعمیرات صنعتی |

| چسبهای سیلیکونی | تا ۳۰۰ الی ۴۰۰ درجه سانتیگراد | انعطافپذیری بالا، مقاومت در برابر اکسیداسیون و اشعه UV، پایداری حرارتی | چسبندگی کمتر در برخی سطوح | درزگیری و اتصال در سیستمهای اگزوز خودرو، صنایع الکترونیک، کورههای صنعتی |

| چسبهای پلیایماید | تا ۵۰۰ الی ۶۰۰ درجه سانتیگراد | مقاومت حرارتی و مکانیکی بسیار بالا، پایداری در محیطهای خشن | هزینه بالا، فرآیند پخت پیچیده | صنایع هوافضا، الکترونیک پیشرفته، موتورهای جت |

| چسبهای سرامیکی | تا ۱۰۰۰ درجه سانتیگراد و بالاتر | مقاومت حرارتی فوقالعاده، پایداری در محیطهای خورنده | شکنندگی بالا، نیاز به فرآیند پخت در دماهای بالا | عایقبندی کورههای صنعتی، اتصال قطعات سرامیکی، صنایع متالورژی |

| چسبهای نانویی | تا ۴۰۰ الی ۶۰۰ درجه سانتیگراد | مقاومت حرارتی و مکانیکی بهبود یافته، قابلیت استفاده در کاربردهای پیچیده | هزینه تولید بالا، نیاز به فناوری پیشرفته | صنایع هوافضا، الکترونیک پیشرفته، سیستمهای انرژی |

| چسبهای فنولیک | تا ۳۰۰ الی ۴۰۰ درجه سانتیگراد | مقاومت حرارتی و شیمیایی بالا، پایداری ابعادی عالی | شکنندگی نسبی، محدودیت در انعطافپذیری | صنایع خودروسازی، ساخت کامپوزیتها، عایقبندی الکتریکی |

| چسبهای پلیاورتان | تا ۱۵۰ الی ۲۰۰ درجه سانتیگراد | انعطافپذیری بالا، مقاومت در برابر ارتعاشات | محدودیت در تحمل دماهای بسیار بالا | صنایع خودروسازی، ساخت و ساز، تعمیرات صنعتی |

در ادامه به تشریح این مدل چسب ها می پردازیم:

۱. چسبهای اپوکسی مقاوم به حرارت

چسبهای اپوکسی به دلیل چسبندگی عالی، مقاومت شیمیایی و مکانیکی بالا، به طور گسترده در صنایع مختلف استفاده میشوند. چسبهای اپوکسی مقاوم به حرارت با افزودن مواد خاصی مانند فیلرهای معدنی یا نانوذرات، توانایی تحمل دماهای بالاتر از ۲۰۰ درجه سانتیگراد را پیدا میکنند.

چسب های اپوکسی کلورز 101 یک نوع چسب دوچزئی مناسب برای ترمیم فلزات است.

- محدوده دمایی: معمولاً تا ۲۰۰-۲۵۰ درجه سانتیگراد

- کاربردها: اتصال قطعات الکترونیکی، صنایع هوافضا، تعمیرات صنعتی

- مزایا: چسبندگی عالی، مقاومت شیمیایی بالا، قابلیت فرمولاسیون برای کاربردهای خاص

- چالشها: محدودیت در تحمل دماهای بسیار بالا (بالاتر از ۳۰۰ درجه سانتیگراد)

۲. چسبهای سیلیکونی با تحمل دمای بالا

چسبهای سیلیکونی به دلیل ساختار شیمیایی منحصر به فرد خود، مقاومت حرارتی بسیار خوبی دارند و میتوانند در دماهای بالا بدون تجزیه یا از دست دادن خواص مکانیکی، عملکرد مناسبی ارائه دهند.

- محدوده دمایی: تا ۳۰۰-۴۰۰ درجه سانتیگراد

- کاربردها: درزگیری و اتصال در سیستمهای اگزوز خودرو، صنایع الکترونیک، کورههای صنعتی

- مزایا: انعطافپذیری بالا، مقاومت در برابر اکسیداسیون و اشعه UV، پایداری حرارتی عالی

- چالشها: چسبندگی کمتر نسبت به چسبهای اپوکسی در برخی سطوح

۳. چسبهای پلیایماید

چسبهای پلیایماید به دلیل ساختار آروماتیک و مقاومت حرارتی فوقالعاده، در صنایعی که نیاز به تحمل دماهای بسیار بالا وجود دارد، استفاده میشوند. این چسبها معمولاً به صورت فیلم یا مایع عرضه میشوند.

- محدوده دمایی: تا ۵۰۰-۶۰۰ درجه سانتیگراد

- کاربردها: صنایع هوافضا، الکترونیک پیشرفته، موتورهای جت

- مزایا: مقاومت حرارتی و مکانیکی بسیار بالا، پایداری در محیطهای خشن

- چالشها: هزینه بالا، فرآیند پخت پیچیده

۴. چسبهای سرامیکی

چسبهای سرامیکی از ترکیبات معدنی مانند اکسیدهای فلزی ساخته میشوند و توانایی تحمل دماهای بسیار بالا را دارند. این چسبها معمولاً به صورت خمیر یا پودر عرضه میشوند و پس از پخت، ساختاری سخت و مقاوم ایجاد میکنند.

- محدوده دمایی: تا ۱۰۰۰ درجه سانتیگراد و بالاتر

- کاربردها: عایقبندی کورههای صنعتی، اتصال قطعات سرامیکی، صنایع متالورژی

- مزایا: مقاومت حرارتی فوقالعاده، پایداری در محیطهای خورنده

- چالشها: شکنندگی بالا، نیاز به فرآیند پخت در دماهای بالا

۵. چسبهای نانویی با مقاومت حرارتی بالا

چسبهای نانویی با استفاده از نانوذرات (مانند نانوذرات سیلیکا، نانولولههای کربنی یا نانوذرات فلزی) فرمولبندی میشوند تا خواص مکانیکی و حرارتی بهبود یافتهای ارائه دهند. این چسبها میتوانند در دماهای بالا مقاومت کنند و در عین حال، چسبندگی و انعطافپذیری بالایی داشته باشند.

- محدوده دمایی: تا ۴۰۰-۶۰۰ درجه سانتیگراد (بسته به فرمولاسیون)

- کاربردها: صنایع هوافضا، الکترونیک پیشرفته، سیستمهای انرژی

- مزایا: مقاومت حرارتی و مکانیکی بهبود یافته، قابلیت استفاده در کاربردهای پیچیده

- چالشها: هزینه تولید بالا، نیاز به فناوری پیشرفته برای تولید

۶. چسبهای فنولیک

چسبهای فنولیک از رزینهای فنول-فرمالدهید ساخته میشوند و به دلیل مقاومت حرارتی و شیمیایی بالا، در صنایعی که نیاز به تحمل دماهای بالا و محیطهای خورنده وجود دارد، استفاده میشوند.

- محدوده دمایی: تا ۳۰۰-۴۰۰ درجه سانتیگراد

- کاربردها: صنایع خودروسازی، ساخت کامپوزیتها، عایقبندی الکتریکی

- مزایا: مقاومت حرارتی و شیمیایی بالا، پایداری ابعادی عالی

- چالشها: شکنندگی نسبی، محدودیت در انعطافپذیری

۷. چسبهای پلیاورتان مقاوم به حرارت

چسبهای پلیاورتان معمولاً به دلیل انعطافپذیری و چسبندگی عالی شناخته میشوند، اما برخی فرمولاسیونهای مقاوم به حرارت این چسبها میتوانند در دماهای متوسط تا بالا نیز عملکرد مناسبی داشته باشند.

- محدوده دمایی: تا ۱۵۰-۲۰۰ درجه سانتیگراد

- کاربردها: صنایع خودروسازی، ساخت و ساز، تعمیرات صنعتی

- مزایا: انعطافپذیری بالا، مقاومت در برابر ارتعاشات

- چالشها: محدودیت در تحمل دماهای بسیار بالا

هر یک از انواع چسبهای مقاوم به حرارت دارای مزایا و محدودیتهای خاص خود هستند و انتخاب آنها به نیازهای خاص هر کاربرد بستگی دارد. در بخشهای بعدی، به تحلیل عملکرد ترمومکانیکی این چسبها و کاربردهای آنها در صنایع پیشرفته خواهیم پرداخت.

تحلیل عملکرد ترمومکانیکی چسبهای مقاوم به حرارت

عملکرد ترمومکانیکی چسبهای مقاوم به حرارت به رفتار آنها در مواجهه با دماهای بالا و تنشهای مکانیکی مرتبط است. این تحلیل به مهندسان و محققان کمک میکند تا درک بهتری از نحوه عملکرد چسبها در شرایط عملیاتی سخت داشته باشند و بهترین مواد را برای کاربردهای خاص انتخاب کنند. در این بخش، به بررسی جنبههای مختلف عملکرد ترمومکانیکی چسبهای مقاوم به حرارت میپردازیم.

۱. رفتار چسبها در دماهای بالا

چسبهای مقاوم به حرارت باید بتوانند در دماهای بالا بدون تجزیه یا از دست دادن خواص مکانیکی خود، عملکرد مناسبی داشته باشند. این رفتار به عوامل زیر بستگی دارد:

- پایداری حرارتی: توانایی چسب در تحمل دماهای بالا بدون تجزیه شیمیایی.

- تغییرات ساختاری: تغییرات در ساختار مولکولی چسب در دماهای بالا، مانند انتقال از حالت شیشهای به حالت لاستیکی.

- تغییرات ابعادی: انبساط یا انقباض چسب در اثر تغییرات دما.

برای مثال، چسبهای سرامیکی به دلیل ساختار معدنی خود، پایداری حرارتی بسیار بالایی دارند و میتوانند در دماهای بالاتر از ۱۰۰۰ درجه سانتیگراد نیز عملکرد مناسبی داشته باشند. در مقابل، چسبهای پلیاورتان معمولاً در دماهای بالاتر از ۲۰۰ درجه سانتیگراد شروع به تجزیه میکنند.

۲. مقاومت در برابر تنشهای حرارتی و مکانیکی

چسبهای مقاوم به حرارت نه تنها باید در دماهای بالا پایدار باشند، بلکه باید بتوانند در برابر تنشهای مکانیکی ناشی از تغییرات دما نیز مقاومت کنند. این تنشها میتوانند شامل موارد زیر باشند:

- تنشهای حرارتی: ناشی از اختلاف دما بین چسب و زیرلایه یا بین بخشهای مختلف یک سازه.

- تنشهای مکانیکی: ناشی از بارهای استاتیک یا دینامیکی که به اتصال چسبی وارد میشوند.

برای مثال، در صنایع هوافضا، چسبهای مورد استفاده در موتورهای جت باید بتوانند در برابر تنشهای حرارتی و مکانیکی شدید مقاومت کنند. چسبهای پلیایماید به دلیل مقاومت حرارتی و مکانیکی بالا، گزینه مناسبی برای این کاربردها هستند.

۳. تغییرات ساختاری چسبها در دماهای مختلف

در دماهای بالا، ساختار مولکولی چسبها ممکن است تغییر کند که این تغییرات میتواند بر عملکرد آنها تأثیر بگذارد. برخی از این تغییرات عبارتند از:

- انتقال شیشهای (Glass Transition): دمایی که در آن چسب از حالت سخت و شیشهای به حالت نرم و لاستیکی تبدیل میشود. این دما (Tg) یک پارامتر کلیدی در انتخاب چسبهای مقاوم به حرارت است.

- تجزیه حرارتی: در دماهای بسیار بالا، چسبها ممکن است شروع به تجزیه کنند که منجر به از دست رفتن خواص مکانیکی و چسبندگی میشود.

برای مثال، چسبهای اپوکسی معمولاً دارای دمای انتقال شیشهای (Tg) بین ۱۵۰ تا ۲۵۰ درجه سانتیگراد هستند. اگر دمای عملیاتی از این محدوده فراتر رود، چسب ممکن است نرم شده و استحکام خود را از دست بدهد.

۴. ارزیابی خواص کششی، فشاری و برشی در شرایط حرارتی

برای ارزیابی عملکرد ترمومکانیکی چسبها، تستهای مختلفی انجام میشود که شامل:

- تست کششی: اندازهگیری استحکام کششی چسب در دماهای بالا.

- تست فشاری: ارزیابی مقاومت چسب در برابر فشار در شرایط حرارتی.

- تست برشی: اندازهگیری استحکام برشی چسب در دماهای بالا.

این تستها به مهندسان کمک میکنند تا درک بهتری از رفتار چسبها در شرایط عملیاتی داشته باشند. برای مثال، چسبهای سیلیکونی به دلیل انعطافپذیری بالا، معمولاً در تستهای برشی عملکرد بهتری نسبت به چسبهای اپوکسی دارند.

۵. تأثیر افزودنیها بر عملکرد ترمومکانیکی

افزودنیهایی مانند نانوذرات، فیلرهای معدنی یا الیاف میتوانند عملکرد ترمومکانیکی چسبها را بهبود بخشند. برخی از این تأثیرات عبارتند از:

- نانوذرات سیلیکا: افزایش مقاومت حرارتی و مکانیکی چسبها.

- فیلرهای سرامیکی: بهبود پایداری حرارتی و کاهش انبساط حرارتی.

- الیاف کربن: افزایش استحکام مکانیکی و مقاومت در برابر خستگی.

برای مثال، چسبهای نانویی که حاوی نانوذرات سیلیکا هستند، میتوانند در دماهای بالا مقاومت حرارتی و مکانیکی بهتری از خود نشان دهند.

تحلیل عملکرد ترمومکانیکی چسبهای مقاوم به حرارت به مهندسان کمک میکند تا بهترین مواد را برای کاربردهای خاص انتخاب کنند. این تحلیل شامل بررسی رفتار چسبها در دماهای بالا، مقاومت در برابر تنشهای حرارتی و مکانیکی، تغییرات ساختاری و تأثیر افزودنیها است. در بخشهای بعدی، به بررسی مواد تشکیلدهنده و فرمولاسیون این چسبها و همچنین کاربردهای صنعتی آنها خواهیم پرداخت.

مواد تشکیلدهنده و فرمولاسیون

فرمولاسیون چسبهای مقاوم به حرارت نقش کلیدی در تعیین خواص نهایی آنها دارد. انتخاب مواد تشکیلدهنده و نسبتهای آنها میتواند بر مقاومت حرارتی، مکانیکی، شیمیایی و چسبندگی چسب تأثیر بگذارد. در این بخش، به بررسی اجزای اصلی تشکیلدهنده چسبهای مقاوم به حرارت و نقش هر یک در عملکرد نهایی چسب میپردازیم.

۱. پایههای پلیمری

پایههای پلیمری اصلیترین جزء چسبها هستند و خواص کلی چسب را تعیین میکنند. برخی از رایجترین پایههای پلیمری مورد استفاده در چسبهای مقاوم به حرارت عبارتند از:

- اپوکسی: به دلیل چسبندگی عالی و مقاومت شیمیایی بالا، بهطور گسترده در چسبهای مقاوم به حرارت استفاده میشود. با افزودن مواد مناسب، میتوان مقاومت حرارتی آن را افزایش داد.

- سیلیکون: به دلیل پایداری حرارتی و انعطافپذیری بالا، برای کاربردهای با دمای متوسط تا بالا مناسب است.

- پلیایماید: به دلیل ساختار آروماتیک، مقاومت حرارتی بسیار بالایی دارد و در صنایع پیشرفته مانند هوافضا استفاده میشود.

- فنولیک: مقاومت حرارتی و شیمیایی بالایی دارد، اما شکننده است و معمولاً در ترکیب با سایر مواد استفاده میشود.

- پلیاورتان: انعطافپذیری بالایی دارد، اما مقاومت حرارتی آن محدود است و معمولاً برای کاربردهای با دمای متوسط استفاده میشود.

۲. افزودنیها

افزودنیها برای بهبود خواص چسبها و تطبیق آنها با نیازهای خاص استفاده میشوند. برخی از مهمترین افزودنیها عبارتند از:

- فیلرهای معدنی: مانند سیلیکا، آلومینا و تالک که مقاومت حرارتی و مکانیکی چسب را افزایش میدهند.

- نانوذرات: مانند نانوذرات سیلیکا، نانولولههای کربنی و نانوذرات فلزی که خواص مکانیکی و حرارتی چسب را بهبود میبخشند.

- پلاستیسایزرها: برای افزایش انعطافپذیری چسب و کاهش شکنندگی آن استفاده میشوند.

- عوامل ضد اکسیداسیون: برای افزایش مقاومت چسب در برابر اکسیداسیون و تخریب حرارتی.

- رنگدانهها: برای تغییر رنگ چسب و بهبود ظاهر آن.

۳. عاملهای سختکننده

عاملهای سختکننده برای ایجاد اتصالات عرضی بین زنجیرههای پلیمری و افزایش استحکام مکانیکی چسب استفاده میشوند. انتخاب عامل سختکننده مناسب میتواند بر مقاومت حرارتی و مکانیکی چسب تأثیر بگذارد. برخی از رایجترین عاملهای سختکننده عبارتند از:

- آمینها: برای چسبهای اپوکسی استفاده میشوند و میتوانند مقاومت حرارتی چسب را افزایش دهند.

- انیدریدها: برای چسبهای اپوکسی و پلیایماید استفاده میشوند و مقاومت حرارتی بالایی ایجاد میکنند.

- ایزوسیاناتها: برای چسبهای پلیاورتان استفاده میشوند و انعطافپذیری بالایی ایجاد میکنند.

۴. حلالها و رقیقکنندهها

حلالها و رقیقکنندهها برای تنظیم ویسکوزیته چسب و تسهیل فرآیند اعمال آن استفاده میشوند. انتخاب حلال مناسب میتواند بر فرآیند پخت و خواص نهایی چسب تأثیر بگذارد. برخی از رایجترین حلالها عبارتند از:

- حلالهای آلی: مانند استون، تولوئن و متانول که برای تنظیم ویسکوزیته چسب استفاده میشوند.

- آب: در برخی چسبهای پایه آبی به عنوان حلال استفاده میشود.

۵. عوامل چسبندگی

عوامل چسبندگی برای بهبود چسبندگی چسب به سطوح مختلف استفاده میشوند. این عوامل میتوانند شامل موارد زیر باشند:

- سیلانها: برای بهبود چسبندگی چسب به سطوح معدنی مانند شیشه و فلزات.

- تیولها: برای بهبود چسبندگی چسب به سطوح پلیمری.

۶. فرمولاسیونهای پیشرفته

با پیشرفت فناوری، فرمولاسیونهای جدیدی برای چسبهای مقاوم به حرارت توسعه یافتهاند که شامل موارد زیر هستند:

- چسبهای نانویی: با استفاده از نانوذرات برای بهبود خواص مکانیکی و حرارتی.

- چسبهای هیبریدی: ترکیبی از پایههای پلیمری مختلف برای دستیابی به خواص مطلوب.

- چسبهای خودترمیمشونده: با قابلیت ترمیم خودکار آسیبهای ایجاد شده در چسب.

فرمولاسیون چسبهای مقاوم به حرارت شامل انتخاب مواد تشکیلدهنده مناسب و تنظیم نسبتهای آنها برای دستیابی به خواص مطلوب است. پایههای پلیمری، افزودنیها، عاملهای سختکننده، حلالها و عوامل چسبندگی همگی نقش مهمی در تعیین عملکرد نهایی چسب دارند. در بخشهای بعدی، به بررسی کاربردهای صنعتی این چسبها و روشهای تست و ارزیابی آنها خواهیم پرداخت.

کاربردهای صنعتی چسبهای مقاوم به حرارت

چسبهای مقاوم به حرارت به دلیل توانایی تحمل دماهای بالا و شرایط سخت عملیاتی، در صنایع مختلفی کاربرد گستردهای دارند. این چسبها نه تنها برای اتصال قطعات استفاده میشوند، بلکه نقش مهمی در افزایش عمر مفید تجهیزات، کاهش وزن و بهبود عملکرد سیستمها ایفا میکنند. در این بخش، به بررسی مهمترین کاربردهای صنعتی چسبهای مقاوم به حرارت میپردازیم.

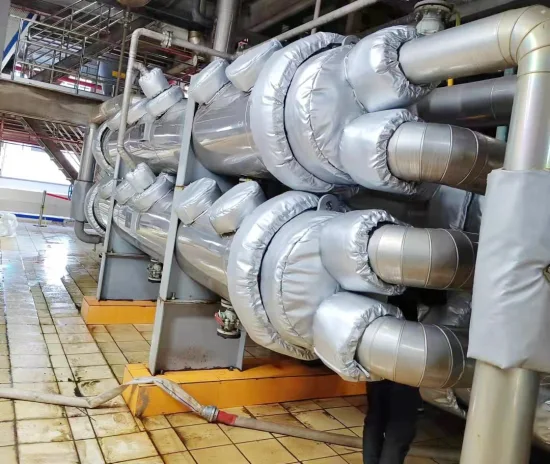

1. صنایع نفت، گاز و پتروشیمی

در صنایع نفت، گاز و پتروشیمی، چسبهای مقاوم به حرارت برای اتصال و عایقبندی تجهیزاتی که در معرض دماهای بالا و مواد شیمیایی خورنده قرار دارند، استفاده میشوند.

- کاربردها:

- اتصال و عایقبندی خطوط لوله

- چسباندن پوششهای مقاوم به خوردگی

- عایقبندی حرارتی در تجهیزات پالایشگاهها

- چسبهای مورد استفاده: چسبهای سرامیکی، چسبهای اپوکسی مقاوم به حرارت، چسبهای فنولیک

2. صنایع انرژی

در صنایع انرژی، چسبهای مقاوم به حرارت برای اتصال و عایقبندی تجهیزات تولید و انتقال انرژی استفاده میشوند.

- کاربردها:

- عایقبندی توربینهای گازی و بخاری

- چسباندن پنلهای خورشیدی

- اتصال قطعات در سیستمهای ذخیرهسازی انرژی

- چسبهای مورد استفاده: چسبهای پلیایماید، چسبهای سرامیکی، چسبهای سیلیکونی

3. صنایع متالورژی و ریختهگری

در صنایع متالورژی و ریختهگری، چسبهای مقاوم به حرارت برای اتصال و عایقبندی تجهیزاتی که در معرض دماهای بسیار بالا قرار دارند، استفاده میشوند.

- کاربردها:

- اتصال قطعات سرامیکی در کورههای صنعتی

- عایقبندی قالبهای ریختهگری

- چسباندن پوششهای مقاوم به حرارت

- چسبهای مورد استفاده: چسبهای سرامیکی، چسبهای پلیایماید، چسبهای نانویی

4. صنایع هوافضا

صنایع هوافضا یکی از اصلیترین مصرفکنندگان چسبهای مقاوم به حرارت است. در این صنعت، چسبها باید بتوانند در دماهای بسیار بالا و شرایط مکانیکی سخت عملکرد مناسبی داشته باشند.

- کاربردها:

- اتصال قطعات موتورهای جت و توربینهای گازی

- چسباندن پنلهای حرارتی در بدنه فضاپیماها

- عایقبندی حرارتی و صوتی در هواپیماها

- چسبهای مورد استفاده: چسبهای پلیایماید، چسبهای اپوکسی مقاوم به حرارت، چسبهای سرامیکی

5. صنایع ساختمان و ساختوساز

در صنایع ساختمان و ساختوساز، چسبهای مقاوم به حرارت برای اتصال و عایقبندی مصالح ساختمانی استفاده میشوند.

- کاربردها:

- چسباندن پانلهای عایق حرارتی

- اتصال قطعات در سیستمهای گرمایش و تهویه مطبوع

- عایقبندی حرارتی در ساختمانهای صنعتی

- چسبهای مورد استفاده: چسبهای سیلیکونی، چسبهای پلیاورتان مقاوم به حرارت، چسبهای اپوکسی

6. صنایع خودروسازی

در صنایع خودروسازی، چسبهای مقاوم به حرارت برای اتصال قطعاتی که در معرض دماهای بالا قرار دارند، استفاده میشوند.

- کاربردها:

- اتصال قطعات سیستمهای اگزوز و موتور

- چسباندن پدهای ترمز و کلاچ

- عایقبندی حرارتی در محفظه موتور

- چسبهای مورد استفاده: چسبهای سیلیکونی، چسبهای اپوکسی مقاوم به حرارت، چسبهای فنولیک

7. صنایع الکترونیک

در صنایع الکترونیک، چسبهای مقاوم به حرارت برای اتصال و محافظت از قطعات حساس استفاده میشوند.

- کاربردها:

- چسباندن قطعات روی بردهای الکترونیکی

- عایقبندی حرارتی در ماژولهای قدرت

- محافظت از قطعات در برابر حرارت و ارتعاشات

- چسبهای مورد استفاده: چسبهای اپوکسی مقاوم به حرارت، چسبهای سیلیکونی، چسبهای نانویی

۸. صنایع پزشکی و داروسازی

در صنایع پزشکی و داروسازی، چسبهای مقاوم به حرارت برای اتصال و عایقبندی تجهیزاتی که نیاز به استریلیزاسیون در دماهای بالا دارند، استفاده میشوند.

- کاربردها:

- چسباندن قطعات در دستگاههای پزشکی

- عایقبندی حرارتی در تجهیزات آزمایشگاهی

- اتصال قطعات در دستگاههای استریلیزاسیون

- چسبهای مورد استفاده: چسبهای سیلیکونی، چسبهای اپوکسی مقاوم به حرارت

چسبهای مقاوم به حرارت در صنایع مختلفی از جمله هوافضا، خودروسازی، الکترونیک، نفت و گاز، انرژی، متالورژی، ساختمان و پزشکی کاربرد گستردهای دارند. انتخاب چسب مناسب برای هر کاربرد به نیازهای خاص آن صنعت بستگی دارد. در بخشهای بعدی، به بررسی مزایا و چالشهای استفاده از این چسبها و همچنین روشهای تست و ارزیابی آنها خواهیم پرداخت.

مزایا و معایب (چالش) های چسبهای مقاوم به حرارت

در جدول زیر مزایا و معایب چسبهای مقاوم به حرارت با یکدیگر مقایسه می شود:

| مزایا | معایب |

|---|---|

| تحمل دماهای بالا | محدودیت در دماهای بسیار بالا |

| – توانایی عملکرد در دماهای بالاتر از ۲۰۰ درجه سانتیگراد (تا ۱۰۰۰ درجه سانتیگراد برای برخی چسبها). | – برخی چسبها در دماهای بسیار بالا (بالاتر از ۱۰۰۰ درجه سانتیگراد) عملکرد خود را از دست میدهند. |

| چسبندگی عالی | چسبندگی محدود در برخی سطوح |

| – چسبندگی قوی به سطوح مختلف مانند فلزات، سرامیکها و پلیمرها. | – برخی چسبها ممکن است در سطوح خاص (مانند پلیاتیلن یا پلیپروپیلن) چسبندگی ضعیفی داشته باشند. |

| مقاومت شیمیایی بالا | حساسیت به برخی مواد شیمیایی |

| – مقاومت در برابر مواد خورنده، حلالها و اکسیداسیون. | – برخی چسبها ممکن است در برابر مواد شیمیایی خاص (مانند اسیدهای قوی یا بازها) مقاومت کمتری داشته باشند. |

| کاهش وزن و جایگزینی اتصالات مکانیکی | نیاز به آمادهسازی سطح |

| – کاهش وزن سازهها و بهبود توزیع تنش. | – نیاز به آمادهسازی دقیق سطح (مانند سندبلاست یا تمیزکاری شیمیایی) برای اطمینان از چسبندگی مناسب. |

| عایقبندی حرارتی و صوتی | هزینه بالای برخی چسبها |

| – عملکرد دوگانه به عنوان چسب و عایق. | – برخی چسبها (مانند چسبهای پلیایماید یا نانویی) هزینه تولید بالایی دارند. |

| انعطافپذیری در طراحی | زمان پخت طولانی |

| – قابلیت استفاده در اشکال و فرمولاسیونهای مختلف. | – برخی چسبها نیاز به زمان پخت طولانی یا شرایط خاص (مانند دمای بالا یا فشار) دارند. |

| مقاومت در برابر ارتعاشات و شوکهای مکانیکی | شکنندگی در برخی موارد |

| – عملکرد مناسب در محیطهای با ارتعاشات و شوکهای مکانیکی. | – برخی چسبها (مانند چسبهای سرامیکی یا فنولیک) ممکن است شکننده باشند و در برابر ضربه مقاومت کمتری داشته باشند. |

| قابلیت استفاده در محیطهای خشن | محدودیت در انعطافپذیری |

| – عملکرد مناسب در محیطهای با دما و فشار بالا. | – برخی چسبها (مانند چسبهای اپوکسی) ممکن است انعطافپذیری کمتری داشته باشند. |

| طول عمر بالا و دوام در شرایط سخت | نیاز به نگهداری و بازرسی دورهای |

| – افزایش عمر مفید تجهیزات در شرایط عملیاتی سخت. | – نیاز به بازرسی دورهای برای اطمینان از عملکرد مناسب چسب در طول زمان. |

روشهای تست و ارزیابی

برای اطمینان از عملکرد مناسب چسبهای مقاوم به حرارت در شرایط عملیاتی، انجام تستها و ارزیابیهای دقیق ضروری است. این تستها به مهندسان و محققان کمک میکنند تا خواص مکانیکی، حرارتی و شیمیایی چسبها را در شرایط مختلف بررسی کنند. در این بخش، به بررسی مهمترین روشهای تست و ارزیابی چسبهای مقاوم به حرارت میپردازیم.

۱. تستهای مقاومت حرارتی

این تستها برای ارزیابی عملکرد چسبها در دماهای بالا طراحی شدهاند. برخی از رایجترین تستهای مقاومت حرارتی عبارتند از:

- تست چرخه حرارتی (Thermal Cycling):

چسب در معرض تغییرات دمایی متناوب (مانند سرد و گرم شدن) قرار میگیرد تا مقاومت آن در برابر تنشهای حرارتی بررسی شود. - تست پایداری حرارتی (Thermal Stability):

چسب در دمای ثابت و بالا قرار میگیرد و تغییرات وزنی، ساختاری و مکانیکی آن در طول زمان اندازهگیری میشود. - تست آنالیز حرارتی (Thermogravimetric Analysis – TGA):

در این تست، تغییرات وزن چسب در اثر افزایش دما بررسی میشود تا دمای تجزیه آن مشخص شود. - تست DSC (Differential Scanning Calorimetry):

این تست برای اندازهگیری تغییرات انرژی (مانند گرمای جذب یا آزاد شده) در چسب در اثر تغییر دما استفاده میشود و به شناسایی دمای انتقال شیشهای (Tg) کمک میکند.

۲. تستهای مکانیکی

این تستها برای ارزیابی خواص مکانیکی چسبها در شرایط حرارتی و محیطی مختلف طراحی شدهاند. برخی از رایجترین تستهای مکانیکی عبارتند از:

- تست کششی (Tensile Test):

استحکام کششی چسب در دماهای مختلف اندازهگیری میشود تا مقاومت آن در برابر بارهای کششی بررسی شود. - تست برشی (Shear Test):

استحکام برشی چسب در دماهای بالا اندازهگیری میشود تا عملکرد آن در اتصالات برشی ارزیابی شود. - تست فشاری (Compression Test):

مقاومت چسب در برابر فشار در دماهای بالا بررسی میشود تا عملکرد آن در شرایط بارگذاری فشاری ارزیابی شود. - تست خستگی (Fatigue Test):

چسب در معرض بارهای متناوب قرار میگیرد تا مقاومت آن در برابر خستگی در دماهای بالا بررسی شود.

۳. تستهای شیمیایی

این تستها برای ارزیابی مقاومت چسبها در برابر مواد شیمیایی خورنده و محیطهای خشن طراحی شدهاند. برخی از رایجترین تستهای شیمیایی عبارتند از:

- تست مقاومت در برابر حلالها:

چسب در معرض حلالهای مختلف قرار میگیرد تا مقاومت آن در برابر تجزیه شیمیایی بررسی شود. - تست مقاومت در برابر اسیدها و بازها:

چسب در معرض اسیدها و بازهای قوی قرار میگیرد تا مقاومت آن در برابر خوردگی شیمیایی ارزیابی شود. - تست مقاومت در برابر اکسیداسیون:

چسب در معرض محیطهای اکسیدکننده قرار میگیرد تا مقاومت آن در برابر اکسیداسیون بررسی شود.

۴. تستهای چسبندگی

این تستها برای ارزیابی کیفیت اتصال چسب به سطوح مختلف طراحی شدهاند. برخی از رایجترین تستهای چسبندگی عبارتند از:

- تست کشش چسبندگی (Pull-Off Test):

نیروی لازم برای جدا کردن چسب از سطح زیرلایه اندازهگیری میشود تا استحکام چسبندگی ارزیابی شود. - تست برش چسبندگی (Lap Shear Test):

استحکام برشی اتصال چسبی بین دو سطح اندازهگیری میشود. - تست peel (Peel Test):

نیروی لازم برای جدا کردن چسب از سطح به صورت تدریجی اندازهگیری میشود تا مقاومت چسبندگی در برابر جدا شدن ارزیابی شود.

۵. تستهای محیطی

این تستها برای ارزیابی عملکرد چسبها در شرایط محیطی خاص (مانند رطوبت، اشعه UV و شوکهای حرارتی) طراحی شدهاند. برخی از رایجترین تستهای محیطی عبارتند از:

- تست رطوبت (Humidity Test):

چسب در معرض رطوبت بالا قرار میگیرد تا مقاومت آن در برابر جذب آب و تخریب ناشی از رطوبت بررسی شود. - تست اشعه UV (UV Exposure Test):

چسب در معرض اشعه UV قرار میگیرد تا مقاومت آن در برابر تخریب ناشی از نور خورشید ارزیابی شود. - تست شوک حرارتی (Thermal Shock Test):

چسب در معرض تغییرات ناگهانی دما قرار میگیرد تا مقاومت آن در برابر شوکهای حرارتی بررسی شود.

روشهای تست و ارزیابی چسبهای مقاوم به حرارت شامل تستهای مقاومت حرارتی، مکانیکی، شیمیایی، چسبندگی و محیطی است. این تستها به مهندسان کمک میکنند تا عملکرد چسبها را در شرایط عملیاتی مختلف بررسی کرده و بهترین مواد را برای کاربردهای خاص انتخاب کنند. در بخشهای بعدی، به بررسی تحقیقات و نوآوریهای اخیر در زمینه چسبهای مقاوم به حرارت و آیندهنگاری این فناوری خواهیم پرداخت.

تحقیقات و نوآوریهای اخیر

تحقیقات اخیر در حوزه چسبهای مقاوم به حرارت، منجر به توسعه فناوریهای پیشرفته و بهبود عملکرد این مواد در شرایط سخت شده است. در این بخش، به برخی از مطالعات و نوآوریهای برجسته با استناد به مقالات علمی معتبر اشاره میشود.

۱. چسبهای نانویی با مقاومت حرارتی فوقالعاده

استفاده از نانوذرات سیلیکا و نانولولههای کربنی در فرمولاسیون چسبها، مقاومت حرارتی و مکانیکی آنها را به طور چشمگیری افزایش داده است.

- رفرنس کامل:

Farzanehfar, N., Taheri, A., Rafiemanzelat, F., & Moini Jazani, O. (2023). High-performance epoxy nanocomposite adhesives with enhanced mechanical, thermal and adhesion properties based on new nanoscale ionic materials. Chemical Engineering Journal. - لینک صفحه وب:

High-performance epoxy nanocomposite adhesives.

۲. چسبهای خودترمیمشونده

چسبهای خودترمیمشونده با استفاده از میکروکپسولهای حاوی عامل ترمیمکننده، قابلیت بازسازی آسیبهای ناشی از حرارت را دارند.

- رفرنس کامل:

Matsumoto, A., et al. (2023). Development of heat-responsive adhesive materials that are stable during use and dismantlable on demand. Nature Communications. - لینک صفحه وب:

Development of heat-responsive adhesive materials.

۳. چسبهای هیبریدی آلی-غیرآلی

ترکیب مواد آلی (مانند اپوکسی) با فیلرهای غیرآلی (مانند سرامیک) منجر به تولید چسبهایی با پایداری حرارتی و مکانیکی بالا شده است.

- رفرنس کامل:

Aizawa, M., Akiyama, H., Yamamoto, T., & Matsuzawa, Y. (2023). Photo-and heat-induced dismantlable adhesion interfaces prepared by layer-by-layer deposition. Langmuir. - لینک صفحه وب:

Photo-and heat-induced dismantlable adhesion interfaces

۴. چسبهای پایه بیولوژیکی

استفاده از منابع تجدیدپذیر مانند پروتئین سویا و نشاسته اصلاحشده برای تولید چسبهای مقاوم به حرارت، گامی به سوی پایداری محیطی است.

- رفرنس کامل:

Yazdi, M. K., et al. (2022). Polydopamine biomaterials for skin regeneration. ACS Biomaterials Science & Engineering. - لینک صفحه وب:

Polydopamine biomaterials for skin regeneration

۵. چسبهای هوشمند با پاسخ به محرکهای خارجی

این چسبها با استفاده از پلیمرهای پاسخگو به دما، قابلیت فعال/غیرفعال شدن چسبندگی را دارند.

- رفرنس کامل:

Imato, K., Momota, K., Kaneda, N., Imae, I., & Ooyama, Y. (2022). Photoswitchable adhesives of spiropyran polymers. Chemistry of Materials. - لینک صفحه وب:

Photoswitchable adhesives of spiropyran polymers

۶. چسبهای قابل بازیافت

توسعه چسبهای مقاوم به حرارت با قابلیت بازیافت شیمیایی، چالش ضایعات صنعتی را کاهش میدهد.

- رفرنس کامل:

Mulcahy, K. R., Kilpatrick, A. F. R., Harper, G. D. J., Walton, A., & Abbott, A. P. (2022). Debondable adhesives and their use in recycling. Green Chemistry. - لینک صفحه وب:

Debondable adhesives and their use in recycling

۷. چسبهای مجهز به حسگرهای نظارتی

ادغام نانوحسگرهای حرارتی در ساختار چسبها، امکان نظارت بلادرنگ بر سلامت اتصالات را فراهم میکند.

- رفرنس کامل:

Inutsuka, M., Kondo, M., Koita, T., Lim, S., Ota, K., Honda, T., et al. (2023). Electrical properties of adhesives designed for smart debonding by a pulsed discharge method. Journal of Adhesion. - لینک صفحه وب:

Electrical properties of adhesives designed for smart debonding

جمعبندی و آیندهنگاری

تحقیقات اخیر نشان میدهد ترکیب فناوری نانو، مواد هوشمند و روشهای پایدار میتواند چسبهای مقاوم به حرارت را به سطح جدیدی از عملکرد برساند. پیشبینی میشود تا سال ۲۰۳۰، چسبهای خودترمیمشونده و قابل بازیافت، سهم عمدهای از بازار صنایع پیشرفته را به خود اختصاص دهند.

- چالشهای آینده در این مقال، کاهش هزینه تولید چسبهای نانویی، بهبود پایداری چسبهای بیولوژیکی در دماهای بسیار بالا و توسعه استانداردهای بینالمللی برای تست عملکرد است. دانشمندان برای حل این چالش ها دست به کار شده اند.